SERKON to bardzo dynamicznie rozwijająca się firma, będąca nadal jedynym producentem katerów wielowarstwowych w Turcji. Firma posiada w Istambule super nowoczesny zakład produkcyjny o łącznej powierzchni 12 tys. m2, obecnie rozbudowywany o dalsze 10 tys. m2. Każdy potencjalny klient jest zapraszany i bardzo mile widziany, jeśli tylko zechce odwiedzić zakład produkcyjny firmy SERKON.

Zastosowanie zaawansowanych rozwiązań technicznych i nowoczesnych technologii produkcji, z obróbką wszystkich istotnych elementów i części katera na nowoczesnych, sterowanych numerycznie obrabiarkach, zapewniają bardzo wysoką jakość. Bezkompromisowe podejście w zakresie stosowania elementów i podzespołów wyłącznie uznanych światowych marek zapewnia bezawaryjność, bardzo niskie koszty i bezpieczeństwo użytkowania. Przemyślany projekt i bardzo solidna konstrukcja gwarantują wieloletnią żywotność.

Firma SEMACO reprezentuje firmę SERKON w Polsce od 2006 r.

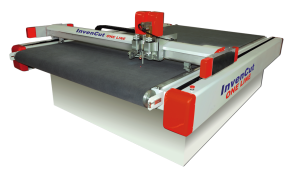

Katery SERKON InvenCut seria MC, DC, DCC

Trzy serie katerów, dla najlepszego dopasowania urządzenia do realizowanego rozkroju, wielkości produkcji oraz planów inwestycyjnych

INVENCUT MC30-MC80 - Cięcie materiałów od 1 warstwy do nakładów o max. wys. 8,0 cm w stanie kompresji

INVENCUT DC70 -DC90 - Cięcie materiałów od 1 warstwy do nakładów o max. wys. 9,0 cm w stanie kompresji

INVENCUT DCC70-DCC90 - Cięcie materiałów od 1 warstwy do nakładów o max. wys. 9,0 cm w stanie kompr.

INVENCUT DC70 -DC90 - Cięcie materiałów od 1 warstwy do nakładów o max. wys. 9,0 cm w stanie kompresji

INVENCUT DCC70-DCC90 - Cięcie materiałów od 1 warstwy do nakładów o max. wys. 9,0 cm w stanie kompr.

Istotne cechy użytkowo-techniczne:

- Katery SERKON InvenCut posiadają bardzo solidną, stabilną i wytrzymałą konstrukcję

- Istotne komponenty są produkowane przez uznanych światowych producentów

- Napędy w osiach X, Y, Z i C sterowane cyfrowo, z silnikami AC servo firmy CMZ z Włoch

- Automatyczna, programowalna ostrzałka noża zapewnia jego ostrość i podnosi żywotność

- Cięcie z wysoką precyzją – taki sam kształt wyciętych elementów we wszystkich warstwach

- Ruchomy stół szczotkowy ze szczotkami (stand. GERBER) najwyższej żywotności (prod. Spain)

- Auto-korekcja pozycji noża, auto-detekcja stopnia jego zużycia, auto-stop do wymiany noża

- W pełni automatyczny, parametryzowalny system oliwienia elementów głowicy tnącej

- Możliwy restart cięcia od miejsca jego uprzedniego zakończenia, np. przy zaniku napięcia zasil.

- Przejrzysta konstrukcja całości mechanizmu głowicy tnącej zapewnia bezawaryjne działanie

Korzyści użytkownika:

- Możliwa szybka realizacja nisko-seryjnych i jednostkowych zleceń

- Wielokrotny (~10-krotny) wzrost wydajności krojowni przy ograniczeniu osób obsługi

- Bardzo duże oszczędności finansowe (zwrot zainwestowanego kapitału zwykle w 2 lata)

- Najwyższa jakość wykrojów dla szwalni dzięki cyfrowemu sterowaniu rozkrojem

- Najniższe koszty eksploatacji i bieżącego serwisu

- Obsługa łatwa i przyjazna, możliwa również przez niewykwalifikowany personel

- Ograniczenie zależności pracy krojowni od doświadczenia i umiejętności personelu

- Zastąpienie pracy kilku krojczych przez tylko jedną osobę do obsługi katera

- Szybki i solidny serwis, potwierdzony przez wielu użytkowników, od ponad 30 lat działania

Zintegrowane Stanowisko Sterowania

- Obsługa operatorska katera na dużym monitorze dotykowym LCD

- Dodatkowy panel sterowania z dużym ekranem LCD ułatwia obsługę

- Możliwość zmiany kolejności wycinania elementów i kierunków cięcia

- Wybór elementów w układzie do wyłączenia z wycinania

- Zapis w pamięci wielu profili z różnymi parametrami cięcia, z szybkim wywołaniem ich do wykonania. Szybki start rozkroju z bardzo dobrym dopasowaniem parametrów cięcia do konkretnego przypadku.

- Zarządzanie, parametryzacja i obsługa wszystkich typów nacinków

- Obsługa tzw. linii wspólnych tj. znajdujących się bardzo blisko siebie lub pokrywających się linii cięcia sąsiednich elementów – są one cięte tylko raz, co przyspiesza i podnosi jakość cięcia

- Automatyczna modulacja prędkości liniowej cięcia i oscylacji noża według wycinanego kształtu

- Przyjazny i czytelny interfejs oprogramowania, w języku polskim

- Raportowanie danych do analizy aktywnej pracy i wydajności produkcji

- Gotowy do efektywnego i szybkiego serwisu przez Internet

Wydajny System Podciśnienia

- Najwyższej jakości wysokoobrotowa turbina vacuum, zapewnia dużą moc przepływu, co skutkuje bardzo dobrym dociskiem materiału na powierzchni stołu szczotkowego podczas realizacji rozkroju

- Płynna, bezstopniowa regulacja wydajności pracy pompy

- Regulacja mocy za pomocą falownika zapewnia niskie zużycie energii

- Filtr o dużej wydajności i żywotności zapewnia optymalną pracę turbiny

- System tłumiący hałas zapewnia komfortową pracę

Katery SERKON InvenCut seria MC

Katery idealne do produkcji odzieży i tapicerki, ekonomiczne w zakupie, niezawodne i ekstremalnie tanie w wieloletniej eksploatacji.

Katery SERKON InvenCut seria DC

Katery do dużej produkcji, rozkroju grubych materiałów, np. denim, kordura, itp.

Katery SERKON InvenCut seria DCC

Katery do bardzo dużej produkcji, z systemem podciśnienia o wysokiej mocy 30 kW, do efektywnego rozkroju najtrudniejszych, trudno przepuszczalnych powietrze materiałów. Posiadają system przesuwu nakładu przy rozkroju pod pełnym podciśnieniem vacuum. Umożliwiają cięcie z zerowymi buforami między elementami w układzie.

Zeskanuj kod i przeglądaj stronę na urządzeniach mobilnych