Rynek oczekuje coraz wyższej jakości za coraz niższą cenę, coraz krótszych serii i szybszych dostaw. Spełnienie tych wymagań jest niemożliwe bez aplikacji najnowocześniejszych technologii do procesu przygotowania produkcji. W nowoczesnej firmie esencją innowacyjnych technologii jest krojownia – podkreśla Jerzy Skałoń, współwłaściciel firmy SEMACO z Krakowa, dodając, że często ręczne krojownie są głównym powodem niskiej efektywności wielu producentów odzieży.

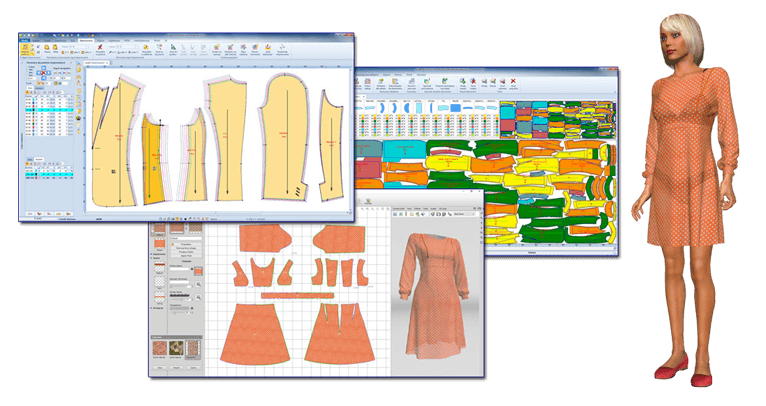

PM-Innowacje: Często powtarza Pan, że ekonomiczny sukces producenta odzieży zaczyna się od właściwej obsługi procesu przygotowania produkcji. Właściwej, czyli jakiej? Jerzy Skałoń: Konieczny początek to wdrożenie komputerowego systemu przygotowania produkcji. System InvenTex CAD/CAM, obecny w Polsce od 11 lat, zapewnia porządek i pełną obsługę procesu przygotowania produkcji odzieżowej, tapicerki meblowej i innych branż obróbki tekstyliów. Moduł PDS umożliwia w pełni cyfrową obróbkę form i szablonów odzieżowych. Wprowadzenie cyfrowych szablonów do systemu odbywa się za pomocą klasycznej digitalizacji z pomocą digitizerów tablicowych, przez fotodigitalizację – automatyczne przetworzenie cyfrowych zdjęć rzeczywistych, zwykle papierowych szablonów, import danych z innych systemów CAD lub konstrukcję nowych form odzieżowych od podstaw. Stopniowanie szablonów jest wydajne i precyzyjne. Obsługa wersji produkcyjnych, kompletowania wyrobów oraz tworzenie ich podstawowej dokumentacji technicznej to dalsze atuty. Moduł MGS służy do zaawansowanego tworzenia układów rozkroju. InvenTex CAD/CAM to własny produkt SEMACO – jedyny, specjalistyczny w naszej branży system CAD/CAM wytwarzany w Polsce.

PM-I: Ile firm w Polsce korzysta już z systemu InvenTex CAD/CAM? JS: Obecnie ponad 300 użytkowników w Polsce przygotowuje produkcję w oparciu o systemu InvenTex CAD/CAM. Ale mamy także wielu klientów za granicą.

PM-I: Wdrożyliśmy już do krojowni system komputerowy. Co dalej? JS: Kolejny etap to profesjonalna lagowarka, zapewniająca wzrost wydajności warstwowania tkanin i dzianin. Maszyna mierzy bieżące naprężenie rozwijanego materiału, umożliwiając układanie beznapięciowe, istotne w przypadku trudnych, na przykład elastycznych, materiałów. Lagowarki OTEMAN i SERKON eliminują rozciąganie materiałów elastycznych, podczas gdy lagowanie ręczne różnicuje naprężenia materiału w różnych warstwach. Wymusza też tworzenie krótkich nakładów, ponieważ efekt rozciągania materiału wzrasta w miarę wzrostu długości nakładu. Krótkie układy kroju obniżają efektywność zużycia materiałów, zwiększając odpad. Profesjonalna lagowarka wyrównuje w automacie boczną krawędź materiału, zapewnia łatwy załadunek i wyładunek rolek, rozwijanie, a w razie potrzeby – powrotne zwijanie materiału. SEMACO oferuje lagowarki do każdego zadania i na każdą kieszeń.

PM-I: Rozmawiamy o informatyzacji procesu przygotowania produkcji, przedstawiamy obok możliwości autorskiego systemu InvenTEX CAD/CAM, zastosowania lagowarek, ale przecież sercem każdej krojowni jest cutter… JS: …no właśnie, chciałbym poświęcić szczególną uwagę urządzeniu, stanowiącemu najdroższy element nowoczesnej krojowni – jest nim cutter do automatycznego, wielowarstwowego rozkroju. Mamy satysfakcję, współpracując z firmą, będącą ekspertem w tej dziedzinie, firmą z ogromnym doświadczeniem i potencjałem innowacyjnego rozwoju. Mówię, oczywiście, o włoskiej firmie OROX, dla której najlepszą rekomendacją w Polsce jest zadowolenie kilkudziesięciu polskich nabywców cutterów OROX-InvenCut. OROX działa na światowym rynku od siedmiu lat, rozwijając zaawansowane urządzenia do rozkroju materiałów tekstylnych. Właścicielem firmy OROX jest Roberto Zanesi – pionier i twórca nowoczesnych technologii rozkroju materiałów tekstylnych we Włoszech. Roberto Zanesi jest pomysłodawcą i głównym konstruktorem pierwszego we Włoszech cuttera do automatycznego

rozkroju, stworzonego w roku 1991 w firmie FKsystema. Firma OROX to zespół doświadczonych ekspertów mechaniki precyzyjnej i robotyki, znających branżę odzieżową. Dewizą firmy, z którą SEMACO – jako partner OROX w Polsce – w pełni się utożsamia, jest przekonanie, że konkurencyjność osiąga się i utrwala, dzięki innowacyjności i jakości produktów oraz szacunku dla klienta. Stwierdzenie to wydaje się oczywiste, zwłaszcza, że jest często powtarzane, ale OROX i SEMACO realizują je w praktyce.

PM-I: Dlaczego SEMACO związało się z firmą istniejącą na rynku zaledwie siedem lat?

JS: Bo lubimy współpracować z najlepszymi, co dziś nie zawsze jest równoznaczne z długowiecznością firmy. OROX to średnie przedsiębiorstwo, które w obecnej sytuacji rynkowej jest w stanie bezpiecznie przeżyć i nadal rozwijać się, bo nie musi utrzymywać ogromnej nadbudowy. OROX dostarcza produkty zapewniające ich użytkownikom nie tylko konkurencyjność wobec producentów z tych krajów, gdzie koszty pracy są dużo niższe, ale także wysoką jakość produkcji. OROX wreszcie stosuje outsourcing, zlecając specjalistycznym firmom zewnętrznym zaawansowane technologicznie procesy produkcyjne. Dzięki temu optymalizuje koszty, ma ciągły dostęp do najlepszych specjalistów z wielu dziedzin, którzy gwarantują innowacyjność oraz błyskawiczną reakcję na potrzeby i sugestie klientów.

PM-I: Jednak wedle obiegowej opinii włoscy inżynierowie nie należą do europejskiej czołówki?

JS: Włosi w ostatniej dekadzie osiągnęli ogromny postęp technologiczny i jakościowy. We Włoszech istnieje nadal produkcja odzieżowa, działa tu kilkudziesięciu znanych producentów sprzętu prasowalniczego, kilkunastu producentów lagowarek, co najmniej sześciu producentów cutterów do wielowarstwowego rozkroju materiałów tekstylnych, kilku poważnych producentów specjalistycznych maszyn do szycia, a OROX jako jedyna dziś firma na świecie, oferuje zupełnie nowy, unikatowy i innowacyjny projekt cuttera. Siedziba firmy OROX mieści się przy via Italia 1. To dobra wróżba. Zajmujemy się cutterami od 10 lat, znamy dość dobrze cuttery naszych konkurentów. Zabrzmi to może nieskromnie, ale w oparciu o lata naszych doświadczeń i ściśle inżynierskie podejście, twierdzimy i możemy bronić twardymi argumentami opinii, że oferowany przez nas cutter OROX-InvenCut, z punktu widzenia użytkownika, to obecnie NR 1 wśród znanych nam na świecie.

PM-I: Zabrzmiało to dumnie i życzymy Panu, aby klienci SEMACO, traktujący krojownię jak kluczowy dział wdrażania nowych technologii, podzielali i upowszechniali tę opinię.

JS: Na zakończenie powtórzę jeszcze raz to, co wielokrotnie podkreślałem: każda inwestycja w krojowni przynosi natychmiastowe, wymierne i widoczne gołym okiem korzyści. Jest niewiarygodne, że wielu producentów mających możliwości finansowe, zwleka latami z koniecznymi inwestycjami w nowoczesne wyposażenie krojowni. Ponoszą przez to wielotysięczne straty w każdej strefie: jakości, wydajności, organizacji i finansach. Inwestycja kolejno w nowoczesny system CAD/CAM, doposażony w super inteligentny moduł automatycznego planowania najbardziej zoptymalizowanych i efektywnych układów kroju, w lagowarkę, wreszcie – w automatyczny cutter, to dziś już nie zbytek, tylko bezwzględna potrzeba.

Rozmawiała: Alicja Gajos

(Wywiad w czasopiśmie Przemysł Mody Innowacje 1/2011)

Artykuł dostępny w pełnej wersji w pliku pdf